五金冲压件的在线检测技术应用

在高速、大批量的五金冲压件生产中,传统离线抽检方式已无法满足质量与效率的双重需求。在线检测技术凭借其实时性、高精度和自动化优势,正成为提升冲压件品质的关键利器。

技术驱动:

机器视觉系统:高分辨率工业相机配合定制光源,冲压件轮廓、孔位、表面缺陷(如划痕、压伤、毛刺)等特征,结合深度学习算法提升复杂特征的识别能力。

激光扫描与传感器:非接触式激光位移传感器可高速获取三维形貌数据,测量关键尺寸(如高度、平面度、角度),适合复杂曲面件检测;各类传感器(如接近开关、光纤传感器)实时监控模具状态、定位精度及送料稳定性。

智能分析平台:基于规则的判定与AI驱动的异常诊断系统结合,实现实时数据流处理、缺陷分类、根因分析及过程趋势预警。

应用价值凸显:

质量防线前移:99.99%全检替代抽样,实时拦截不良品(如尺寸超差、缺料、开裂),显著降低客户投诉与召回风险。

降本增效:减少人工复检成本,避免批量报废;通过过程参数优化反馈(如冲压吨位、速度监控),提升设备综合效率(OEE)。

数据驱动决策:检测数据实时上传MES系统,为工艺改进、模具维护周期优化提供量化依据。

典型场景:

汽车结构件(支架、连接板)的孔位精度与形位公差在线测量;

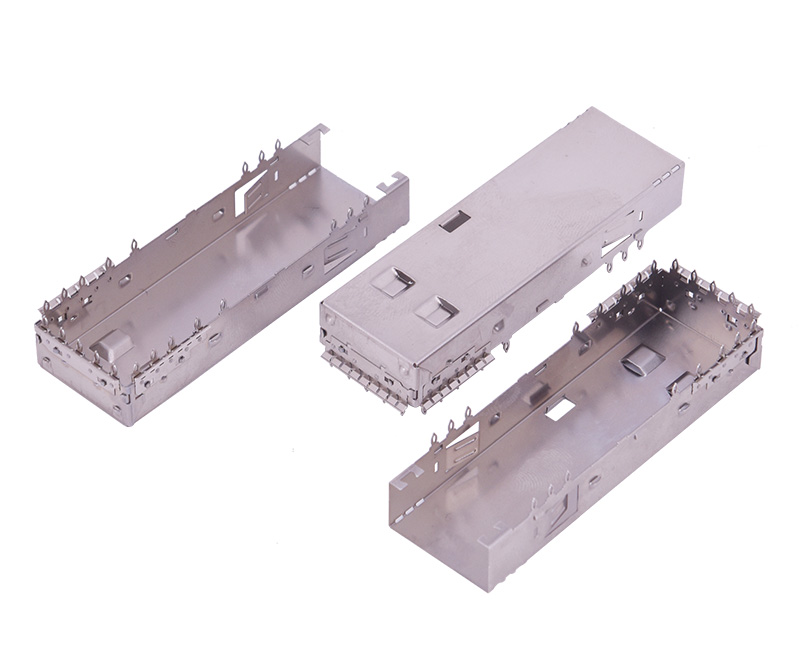

电子精密弹片/屏蔽罩的表面缺陷全检与平整度控制;

家电外壳冲压件的毛刺自动识别与分拣。

挑战与趋势:

当前技术仍需应对高反光表面、油污干扰及超高速(>2000件/分钟)检测的稳定性挑战。未来将向多传感融合、边缘计算实时处理及与机器人分拣深度集成的方向发展。

在线检测不仅构筑了冲压生产的“质量防火墙”,更通过数据闭环驱动智能制造升级,为企业赢得质量与成本的双重竞争力。

下一条:没有了